金属材料の核心に迫る:焼入れと溶体化処理、その奥深い違いとは?

材料工学を専攻する学生の皆さん、そして日夜、最先端の金属材料開発に携わるエンジニアの皆さん、こんにちは!

私たちの身の回りにある様々な製品の性能を支える「熱処理」という技術は、まさに素材に「魂」を吹き込むプロセスと言えるでしょう。今回は、その熱処理の中でも特に重要な「焼入れ」と「溶体化処理」に焦点を当て、それぞれのメカニズムと、両者の本質的な違いについて深く掘り下げていきます。

一見すると似たような「加熱と冷却」を含むプロセスですが、その目的、対象材料、そして素材にもたらす変化は大きく異なります。この記事を通じて、皆さんの金属材料学への理解がさらに深まることを願っています。

熱処理の基礎:素材に「魂」を吹き込むプロセス

まず、熱処理とは何か、改めて確認しておきましょう。熱処理とは、金属材料を特定の温度に加熱し、その後冷却することで、その材料の性質や組織を変化させる技術の総称です。このプロセスにより、製品に求められる硬さ、強さ、伸び、耐衝撃性、耐食性といった様々な機械的性質が引き出され、素材が持つポテンシャルが最大限に活用されます。

熱処理成功の三大要素

- 温度:適切な変態温度域での加熱

- 時間:十分な保持時間の確保

- 雰囲気:酸化・脱炭防止のための制御

これらの要素を適切に管理することで、初めて意図した材料特性を実現できるのです。

鋼を「硬く」する熱処理:焼入れのメカニズム

「焼入れ」は、主に鋼材を非常に硬くし、耐摩耗性や疲労強度を向上させることを目的とした熱処理です。自動車部品の高強度化や建設機械の耐久性向上など、多くの産業で不可欠な技術となっています。

焼入れの詳細プロセス

オーステナイト化

まず、鋼をA₃変態点以上(通常850~950℃)に加熱し、「オーステナイト」と呼ばれるγ鉄の面心立方格子構造に変態させます。この状態では、炭素原子や、合金鋼の場合はクロム、タングステン、バナジウム、モリブデンといった合金元素が鉄の原子の間に均一に固溶しています。

急冷(焼入れ)

オーステナイト状態の鋼を水や油、特殊ガスなどで臨界冷却速度以上で急速に冷却します。この急冷によって、固溶していた炭素原子が拡散する時間がなくなり、結晶格子内に閉じ込められたままとなります。

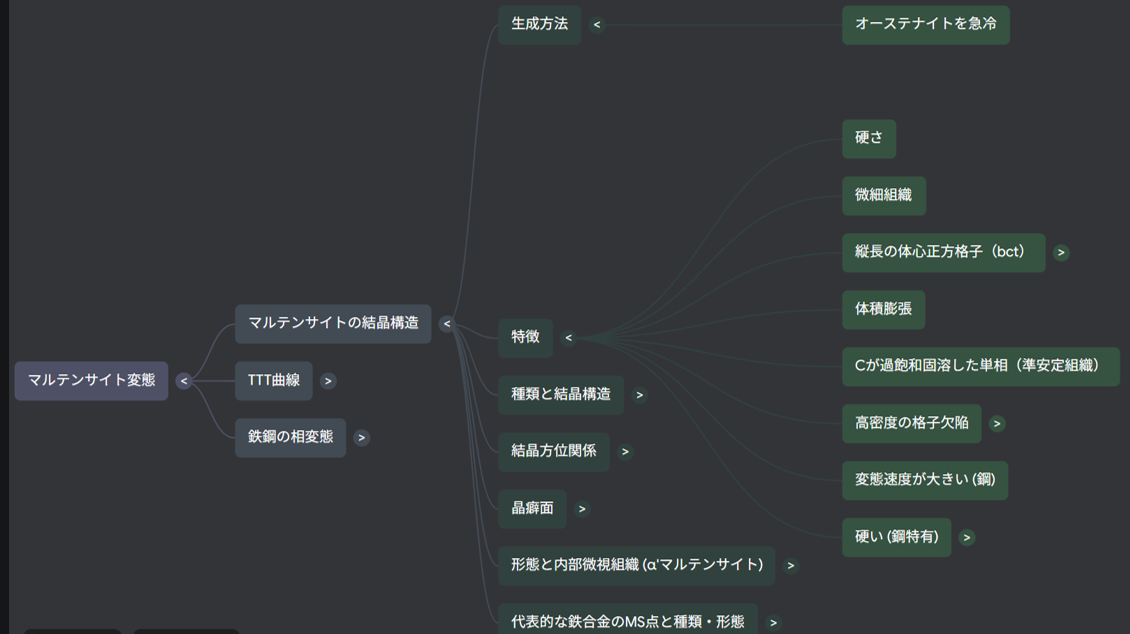

マルテンサイト変態

結果として、結晶構造が歪んだ「マルテンサイト」と呼ばれる体心正方格子の非常に硬くてもろい組織が形成されます。この硬さは、以下の強化機構が複合的に作用して発現します:

- 固溶強化:過飽和固溶した炭素原子による格子歪み

- 転位強化:大量に発生した転位の絡み合い

- コットレル効果:炭素原子が転位の動きを妨げる現象

焼入れの課題と対策

しかし、焼入れには「歪み」や「割れ」が発生しやすいという課題も伴います。急激な冷却による体積変化(約4%の収縮)や熱応力がその原因です。そのため、焼入れ後は靭性を回復させるために「焼戻し」という追加の熱処理を行うのが一般的です。

強度を「引き出す」熱処理:溶体化処理の役割

一方、「溶体化処理」は、焼入れとは異なる目的を持つ、主にアルミニウム合金や析出硬化系ステンレス鋼(SUS630等)、ベリリウム銅などに適用される熱処理です。この処理自体が材料を直接硬くするわけではなく、その後の「時効硬化(析出硬化)」によって材料の強度を最大限に引き出すための準備段階と位置づけられます。

溶体化処理の詳細プロセス

固溶化

材料を固相線温度近く(例:Al-Cu合金では500~540℃)に加熱し、合金元素を母相(主成分の金属)の中に均一に溶け込ませます。これにより、「過飽和固溶体」と呼ばれる、室温では溶けきれない量の合金元素が溶け込んだ熱力学的に不安定な状態を作り出します。

急冷

加熱後、この過飽和固溶体状態を維持するために、材料を水などで急速に冷却します。急冷することで、合金元素が平衡析出するのを防ぎ、高温での固溶状態を室温まで「凍結」させます。

時効硬化への準備完了

この段階では、材料は比較的軟らかく、延性・靭性に優れています。溶体化処理の真価は、この後の「時効処理」にあります。時効処理では、過飽和固溶体を適度な温度(例:150~200℃)で保持することで、ナノスケールの微細な析出物(G.P.ゾーン、中間相、平衡相)を結晶粒内に均一に形成させます。

析出硬化のメカニズム

この析出物がオロワン機構により転位の動きを阻害し、材料の引張強度や硬度を劇的に向上させます。溶体化処理は、耐食性の向上にも寄与し、航空機部品、医療機器、自動車部品など、高強度と高耐久性が求められる幅広い分野で応用されています。

焼入れと溶体化処理:明確な「違い」を理解する

それでは、「焼入れ」と「溶体化処理」の具体的な違いを詳細に比較しましょう。

| 特徴 | 焼入れ(Quenching) | 溶体化処理(Solution Treatment) |

|---|---|---|

| 主な目的 | 鋼をマルテンサイト組織に変態させて硬くする | 合金元素を過飽和固溶体にして、後の時効硬化に備える |

| 対象材料 | 主に鋼材(炭素鋼、合金鋼、工具鋼) | 主にアルミニウム合金、析出硬化系ステンレス鋼、ベリリウム銅など |

| 硬化のメカニズム | オーステナイトからマルテンサイトへの相変態による硬化 | 時効処理による微細な析出物の形成による硬化 |

| 処理温度 | A₃点以上(850~950℃程度) | 固相線温度近く(材料により異なる) |

| 冷却後の状態 | 高硬度だが脆いマルテンサイト組織 | 比較的軟らかく、延性に富む過飽和固溶体状態 |

| 硬度変化 | 処理直後に最大硬度を示す | 処理直後は軟らかく、時効処理で硬化 |

| 後続処理 | 通常、靭性向上のための焼戻しが必要 | 通常、強度向上のための時効処理(析出硬化)が必要 |

| 主な応用分野 | 工具、金型、軸受、歯車など | 航空機部品、精密機器、電子部品など |

本質的な違い

最も重要な違いは、焼入れが「相変態による直接的な硬化」であるのに対し、溶体化処理は「時効硬化によって強度を引き出すための準備」であるという点です。どちらのプロセスも「加熱と急冷」を含みますが、その目的とする材料内部の変化と、最終的に求められる材料特性が根本的に異なるのです。

実用例と応用分野

焼入れの応用例

- 自動車部品:クランクシャフト、カムシャフト

- 工具類:切削工具、金型

- 機械部品:軸受、歯車

- 建設機械:ショベルの爪、ブレード

これらの部品では、高硬度と耐摩耗性が最重要視されます。

溶体化処理の応用例

- 航空宇宙:ジェットエンジン部品、機体構造材

- 医療機器:外科用器具、インプラント

- 電子機器:コネクタ、バネ材

- 海洋構造物:高強度・耐食性部材

これらの分野では、高強度と耐食性の両立が求められます。

まとめ:次世代の材料開発へ

「焼入れ」と「溶体化処理」は、金属材料の性能を決定づける二大熱処理技術です。これらの違いを正確に理解することは、適切な材料選定、最適なプロセス設計、そして期待される製品性能を実現するための基盤となります。

現代の技術動向

今日、熱処理シミュレーション技術の進化や高精度な温度制御技術の導入など、熱処理プロセスはますます高度化しています。AI技術の活用による最適化や、環境負荷低減を目指した新しい処理技術の開発も活発に行われています。

材料工学を学ぶ皆さん、そして現場で活躍するエンジニアの皆さんには、これらの基礎知識を深く理解し、常に新しい技術動向にアンテナを張り、次世代の材料開発をリードしていくことを期待しています。

さらなる学習のために

この分野への理解を深めるために、以下の点についても学習を進められることをお勧めします:

- CCT図(連続冷却変態図)の読み方と活用法

- 時効硬化曲線の解析と最適条件の決定

- 熱処理歪みの予測とその対策技術

- 新しい熱処理技術(レーザ熱処理、プラズマ熱処理等)

参考書籍

『新・知りたい熱処理』

著者:JAPAMA(日本熱処理協会)

出版社:japama

定価:本体3,000円

概要:熱処理の基礎を美しい図版とともに解説。焼入れの目的からマルテンサイト化、溶体化の仕組みまで、機構と条件設定を詳しく掲載。300ページ近い充実の内容です。

『熱処理ガイドブック』(日本熱処理技術協会 編)

著者:日本熱処理技術協会

出版社:日本熱処理技術協会

定価:およそ4,400円(Amazon参考)

概要:熱処理技能士のテキスト並みに充実した内容。鋼材の特性、熱処理装置、熱処理作業、欠陥・対策など、焼入れから表面処理まで幅広く扱います。

今日からモノ知りシリーズ トコトンやさしい熱処理の本 著者:坂本 卓

出版社:日刊工業新聞社

定価 :¥1,980(税込)

判型・頁数:A5判・155〜160ページ

概要:熱処理をやさしく解説した入門書。装置、手法、鋼種別処理、表面処理、管理まで幅広くカバーしています。図解・実例豊富で理解しやすい構成となっています。

コメント